În ceea ce privește starea actuală așurub cu bileÎn ceea ce privește prelucrarea, metodele tehnologice de prelucrare a șuruburilor cu bile utilizate în mod obișnuit pot fi împărțite în principal în două categorii: prelucrarea așchiilor (tăiere și formare) și prelucrarea fără așchii (prelucrarea plasticului). Prima include în principal strunjirea, frezarea ciclonică etc., în timp ce a doua include extrudarea la rece, laminarea la rece etc. Având în vedere că majoritatea clienților nu sunt foarte familiarizați cu tehnologia de prelucrare a șuruburilor cu bile, în continuare este prezentată o scurtă analiză și o explicație a caracteristicilor, avantajelor și dezavantajelor acestor două tehnologii de prelucrare a șuruburilor cu bile.

Introducere în metodele tehnologice de prelucrare a șuruburilor cu bile utilizate în mod obișnuit:

1. CipPprocesare

Prelucrarea așchiilor de șurub se referă la utilizarea metodelor de tăiere și formare pentru prelucrarea șurubului, inclusiv în principal strunjirea și frezarea ciclonică.

Cotitură:Strunjirea utilizează diferite scule de strunjire sau alte unelte pe un strung. Acesta poate prelucra diverse suprafețe rotative, cum ar fi suprafețe cilindrice interne și externe, suprafețe conice interne și externe, filete, caneluri, fețe frontale și suprafețe formate etc. Precizia de prelucrare poate ajunge la IT8-IT7. Rugozitatea suprafeței Ra este de 1,6~0,8. Strunjirea este adesea utilizată pentru a prelucra piese cu o singură axă, cum ar fi arbori drepți, discuri și piese cu manșon.

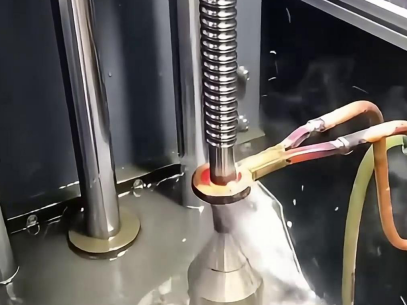

Tăiere ciclonică (frezare cu vânt turbionar):Așchierea ciclonică (frezarea cu vârtej) este o metodă de prelucrare a filetului de înaltă eficiență, potrivită pentru prelucrarea brută a unor loturi mai mari de filete. Procesul constă în utilizarea unei freze din carbură pentru frezarea filetelor la viteză mare. Aceasta are avantajele unei răciri bune și ale unei eficiențe ridicate a producției.

2. Fără cipuriPprocesare

Prelucrarea fără așchii a tijelor filetate se referă la prelucrarea tijelor filetate folosind metode de formare a metalelor și plasticului, incluzând în principal extrudarea la rece și laminarea la rece.

ReceEextruziune:Extrudarea la rece este o metodă de prelucrare în care semifabricatul metalic este plasat în cavitatea matriței de extrudare la rece, iar la temperatura camerei, poansonul fix de pe presă este aplicat pe semifabricat pentru a provoca deformarea plastică a semifabricatului metalic în vederea producerii pieselor. În prezent, precizia dimensională generală a pieselor extrudate la rece dezvoltate în țara mea poate ajunge la 8~9 niveluri.

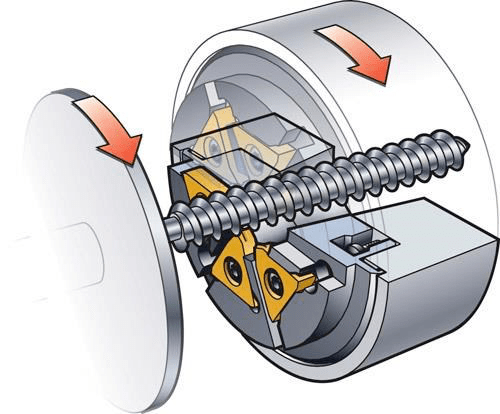

ReceRrulare:Laminarea la rece se realizează din plăci laminate la cald la temperatura camerei. Deși placa de oțel se va încălzi din cauza laminării în timpul prelucrării, aceasta se numește totuși laminare la rece. Procesul de formare prin laminare la rece a căii de rulare filetate a șurubului cu bile se bazează pe forța de frecare formată între rolă și bara rotundă metalică. Sub presiunea spirală, bara metalică este mușcată în zona de laminare, iar apoi forța de laminare forțată a rolei acționează asupra procesului de deformare plastică.

Compararea avantajelor și dezavantajelor celor utilizate în mod obișnuitșurub cu biletehnici de procesare:

Comparativ cu prelucrarea tradițională prin așchiere, avantajele prelucrării fără așchii sunt:

1. Performanță ridicată a produsului. Folosind metode de prelucrare prin așchiere, din cauza ruperii fibrelor metalice și a calității scăzute a suprafeței, este în general necesară creșterea procesului de rectificare. Prelucrarea fără așchii utilizează metoda de formare plastică, are loc o ecruisare la rece pe suprafață, rugozitatea suprafeței poate ajunge la Ra0.4~0.8, iar rezistența, duritatea și rezistența la încovoiere și torsiune a piesei de prelucrat sunt îmbunătățite.

2. Îmbunătățirea eficienței producției. În general, eficiența producției poate fi crescută de peste 8 până la 30 de ori.

3. Precizia procesării este îmbunătățită. Precizia procesării poate fi îmbunătățită cu 1 până la 2 niveluri.

4. Consum redus de materiale. Consumul de materiale este redus cu 10%~30%.

Pentru mai multe informații, vă rugăm să ne contactați laamanda@kgg-robot.comsau +WA 0086 15221578410.

Data publicării: 12 noiembrie 2024